一、何谓罐道

在立井提升安全领域,确保提升容器安全上升、下降,这一过程是提升安全的根本所在,提升容器在井筒内运行必须在罐道范围内有规律的运行,罐道就是约束提升容器安全运行轨迹的重要载体,作为提升容器的定位与垂直跑道,属于导向装置范畴。

罐道分为刚性罐道和柔性罐道。刚性罐道使用的材料一般有方木、钢轨和型钢3种,在井筒中固定在各种金属型钢或特制的钢筋混凝土罐道梁上;柔性罐道采用各种形式的钢丝绳。通常情况下刚性罐道应用在副井罐笼提升导向居多,柔性罐道应用在主井箕斗提升导向居多。

当采用组合刚性罐道、胶轮滚动罐耳多绳摩擦提升时,提升容器横向摆动小,运行平稳,有利于提高运行速度,刚性井筒装备自身及其所受荷载均直接传给井壁,不增加井架负荷。

钢丝绳罐道是一种金属罐道沿竖井井筒敷设,使提升容器沿罐道平稳地运行,但采用钢丝绳罐道时容器与容器之间以及容器与井壁之间的间隙要求较大,因而增大了井筒净断面积。罐道钢丝绳上端固定在井架或井塔上,使井塔(井架)的荷重加大,因此井架的强度应做相应的调整,其下端在井底用重锤或液压装置拉紧,因此钢丝绳罐道多用于浅井和中等深度的矿井。

与刚性罐道相比,钢丝绳罐道的优点:使用寿命长达7年,易于安装和更换;井壁上没有梁窝,不承受提升容器运行中产生的冲击载荷,井筒通风阻力小,施工安装时间短;投资少;提升容器运行平稳,没有振动,可以获得较大的提升速度;安装一线性特别容易实现,安装精确度较高;刚性较大,耐磨性好,防腐性强,如采用重锤拉紧受力条件更好。

二、罐道变形的原因

采用刚性罐道,提升容器横向摆动小,运行平稳,有利于提高运行速度。刚性井筒装备自身及其所受荷载均直接传给井壁,不增加井架负荷。尤其在装卸载、井口井底上料、上下人处,刚性罐道对提升容器的稳定性是柔性罐道无法比拟的,因此刚性罐道设备在我国矿山中特别是大中型矿井中采用最为广泛。

刚性罐道的加工组装消耗较大的人力和物力,加工引起的罐道变形虽经校正但其误差还无法完全消除,影响安装质量。目前为了解决钢罐道的防腐问题,在钢表面要敷以玻璃钢,利用钢的高强度和玻璃钢的耐腐蚀组合成钢-玻璃钢复合材料罐道,其使用寿命加长,但工艺繁琐。

刚性罐道固定在井筒壁上,最大隐患就是变形,具体变形的原因有如下诸多原因:

①地下开采造成地面沉降,井壁受力增加,垂直方向的荷载会使井壁产生竖向位移及变形,从而使罐道产生垂直压缩,当原有的罐道可缩变形预留间隙消除后,罐道受压就会扭曲失稳。

②地震,自然不可抗力造成井筒变形。

③绞车冲击载荷大,运行频繁,由提升容器长期传导至罐道。

④井壁长期受重力挤压,日积月累造成变形。

⑤长期积水、排水,造成井壁部分受损。

三、罐道变形如何解决

矿山立井井筒内刚性装备主要包括用于提升容器导向的罐道和支撑罐道的罐梁(或托架)组成,传统的罐道接头在井壁发生变形时随之产生变形,罐道的平行度和垂直度无法得到保证,使提升容器运行时产生严重的摆动、甚至卡罐事故,严重威胁着矿井提升工作的安全。罐道的变形,对提升安全的影响是巨大的,属于重大安全隐患,跑道出了问题,直接传导至提升容器上,对生命财产构成重大威胁,维护好罐道的正常工作,属于提升安全领域重中之重!

安全第一、预防为主。罐道的变形是不可能完全避免的,但是罐道的变形是完全可以治理的,对于新建矿井必须对地质构造、周围环境及未来发展进行通盘考虑,确定可伸缩变形预留足够间隙。对于老矿井出现井壁变形,局部变形必须引起足够重视,做到早发现早解决,对罐道长期有规律的例行检查,并做有详细的检查记录,明确责任主体,从严现场管理。

具体实施方法:在刚性罐道连接处加设可伸缩罐道接头,也可称为:罐道伸缩器。可伸缩罐道接头,它主要由固定接头、滑动接头和可伸缩接头组成。当立井井壁在垂直附加力作用下产生变形时,罐道可随之伸缩,保持其原有的垂直度、平行度不变,确保提升容器的安全运行。当井壁固定接头与滑动接头间的井壁产生相对沉降时,罐道可在滑动接头处滑移,将变形量传递到可伸缩罐道接头,罐道上部接头与罐道下部接头之间采用插接形式,消除了井壁沉降的位移量。这样整个罐道沉降位移量不管发生在上部还是下部,都能在可伸缩罐道接头消除,避免了罐道挤压变形情况发生。从而保证在井壁变形的情况下,罐道轨面和导向的连续性,完成立井井筒内提升容器的安全提升工作。

可伸缩罐道接头,其滑动接头与可伸缩接头中的罐道与罐梁或托架之间设有与压紧螺栓相配合的滑道,压紧螺栓由螺栓与特制的叠簧组成。当立井井壁在垂直附加力作用下产生变形时,井筒装备罐道必须随之变形,可伸缩罐道接头通过在相邻两根罐道与罐梁(或托架)的联结处采用插接方法连接罐道,在保证罐道连续性的前提下,当井壁变形时(拉伸或压缩),均可保持罐道原来的垂直度与平行度,使提升容器运行的安全性得到了保障。可伸缩罐道接头的伸缩量可根据井壁变形的实际要求进行设计,罐道的承载能力可根据井筒装备的承载能力要求进行设计。

它既可用于新建矿井井筒装备的安装,又可用于已有矿井井筒装备的改造,施工方便简单,维护容易,经济效益好。其结构紧凑合理,效果好,具有广泛的实用性、推广性。

对于新建矿井,可以根据预测的井壁变形量和变形部位,设计可缩性井壁结构,在设置可缩井壁结构附近设置安装可伸缩罐道接头,伸缩量根据可缩井壁结构的要求量进行确定。对于已建矿井,应首先分析井壁出现垂直变形的部位,并预测可能的变形量,然后在该预测部位的上下一定距离内安装可伸缩的罐道接头,以适应井壁发生变形时罐道可随之产生变形,确保提升容器的正常安全提升和矿井的稳产高产。对于不同的变形量和不同的承载能力,需要根据各矿井井筒装备的实际情况进行具体设计。

当然治理不能简单在某个位置加装可伸缩罐道接头,需要在详细诊断的基础上,鉴于罐道从井口到井底的压缩变形规律,应分段安装,每隔一定深度安装一道,每道的压缩变形满足消除该段的累积变形即可,必须标本兼治。

四、罐道变形解决实例

2018年7月冀中能源集团大社矿由于在其东风井煤柱区内对94604、92606工作面开采,造成地表最大沉降值为30mm,最大倾斜值0.5mm/m,最大水平变形值为1.5mm/m,影响力为专业Ⅱ级变形范围内,副井筒的井壁受力增加,垂直方向的荷载使井壁产生竖向位移及变形,从而使球扁钢式罐道产生垂直压缩,原有的罐道可缩变形预留间隙消除后,不足以抵挡实际变形量,罐道受压扭曲失稳,造成副井-297m处罐道严重变形,扭曲的像麻花一样,副井立即停止运行,给生产带来重大安全隐患,严重影响矿井的正常运转。

徐州中矿冶金科技有限公司联合中国矿业大学力学与土木工程学院相关资深专家,立即奔赴大社矿副井现场,实地测量调研,开现场会,最终结论:治理不能简单在某个位置加装可缩罐道,鉴于罐道从井口到井底的压缩变形规律,应分段安装,每隔一定深度安装一道,每道的压缩变形满足消除该段的累积变形即可。

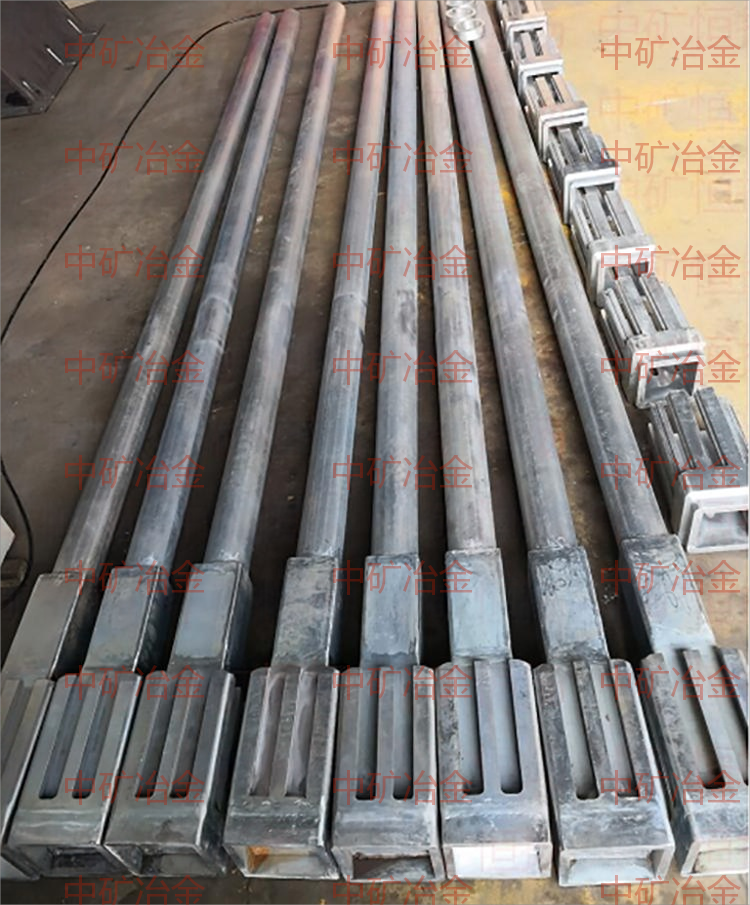

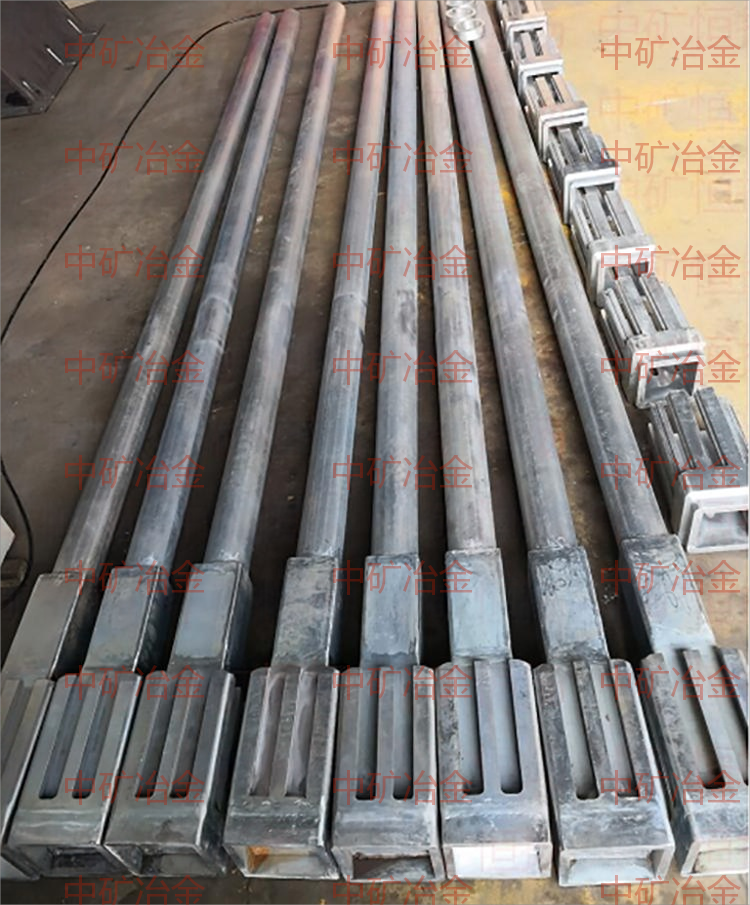

由徐州中矿冶金科技有限公司按照方案布置,迅速安排生产任务,加班加点赶制出8套可伸缩罐道接头,到达现场安装,替代变形罐道,确保矿井立即恢复生产,于此同时徐州中矿冶金科技有限公司联合中国矿业大学力学与土木工程学院相关资深专家对整个井筒进行全面诊断,做出权威报告,彻底解决大社矿由于井壁变形造成罐道扭曲的安全隐患问题。

在立井提升安全领域,确保提升容器安全上升、下降,这一过程是提升安全的根本所在,提升容器在井筒内运行必须在罐道范围内有规律的运行,罐道就是约束提升容器安全运行轨迹的重要载体,作为提升容器的定位与垂直跑道,属于导向装置范畴。

罐道分为刚性罐道和柔性罐道。刚性罐道使用的材料一般有方木、钢轨和型钢3种,在井筒中固定在各种金属型钢或特制的钢筋混凝土罐道梁上;柔性罐道采用各种形式的钢丝绳。通常情况下刚性罐道应用在副井罐笼提升导向居多,柔性罐道应用在主井箕斗提升导向居多。

当采用组合刚性罐道、胶轮滚动罐耳多绳摩擦提升时,提升容器横向摆动小,运行平稳,有利于提高运行速度,刚性井筒装备自身及其所受荷载均直接传给井壁,不增加井架负荷。

钢丝绳罐道是一种金属罐道沿竖井井筒敷设,使提升容器沿罐道平稳地运行,但采用钢丝绳罐道时容器与容器之间以及容器与井壁之间的间隙要求较大,因而增大了井筒净断面积。罐道钢丝绳上端固定在井架或井塔上,使井塔(井架)的荷重加大,因此井架的强度应做相应的调整,其下端在井底用重锤或液压装置拉紧,因此钢丝绳罐道多用于浅井和中等深度的矿井。

与刚性罐道相比,钢丝绳罐道的优点:使用寿命长达7年,易于安装和更换;井壁上没有梁窝,不承受提升容器运行中产生的冲击载荷,井筒通风阻力小,施工安装时间短;投资少;提升容器运行平稳,没有振动,可以获得较大的提升速度;安装一线性特别容易实现,安装精确度较高;刚性较大,耐磨性好,防腐性强,如采用重锤拉紧受力条件更好。

二、罐道变形的原因

采用刚性罐道,提升容器横向摆动小,运行平稳,有利于提高运行速度。刚性井筒装备自身及其所受荷载均直接传给井壁,不增加井架负荷。尤其在装卸载、井口井底上料、上下人处,刚性罐道对提升容器的稳定性是柔性罐道无法比拟的,因此刚性罐道设备在我国矿山中特别是大中型矿井中采用最为广泛。

刚性罐道的加工组装消耗较大的人力和物力,加工引起的罐道变形虽经校正但其误差还无法完全消除,影响安装质量。目前为了解决钢罐道的防腐问题,在钢表面要敷以玻璃钢,利用钢的高强度和玻璃钢的耐腐蚀组合成钢-玻璃钢复合材料罐道,其使用寿命加长,但工艺繁琐。

刚性罐道固定在井筒壁上,最大隐患就是变形,具体变形的原因有如下诸多原因:

①地下开采造成地面沉降,井壁受力增加,垂直方向的荷载会使井壁产生竖向位移及变形,从而使罐道产生垂直压缩,当原有的罐道可缩变形预留间隙消除后,罐道受压就会扭曲失稳。

②地震,自然不可抗力造成井筒变形。

③绞车冲击载荷大,运行频繁,由提升容器长期传导至罐道。

④井壁长期受重力挤压,日积月累造成变形。

⑤长期积水、排水,造成井壁部分受损。

三、罐道变形如何解决

矿山立井井筒内刚性装备主要包括用于提升容器导向的罐道和支撑罐道的罐梁(或托架)组成,传统的罐道接头在井壁发生变形时随之产生变形,罐道的平行度和垂直度无法得到保证,使提升容器运行时产生严重的摆动、甚至卡罐事故,严重威胁着矿井提升工作的安全。罐道的变形,对提升安全的影响是巨大的,属于重大安全隐患,跑道出了问题,直接传导至提升容器上,对生命财产构成重大威胁,维护好罐道的正常工作,属于提升安全领域重中之重!

安全第一、预防为主。罐道的变形是不可能完全避免的,但是罐道的变形是完全可以治理的,对于新建矿井必须对地质构造、周围环境及未来发展进行通盘考虑,确定可伸缩变形预留足够间隙。对于老矿井出现井壁变形,局部变形必须引起足够重视,做到早发现早解决,对罐道长期有规律的例行检查,并做有详细的检查记录,明确责任主体,从严现场管理。

具体实施方法:在刚性罐道连接处加设可伸缩罐道接头,也可称为:罐道伸缩器。可伸缩罐道接头,它主要由固定接头、滑动接头和可伸缩接头组成。当立井井壁在垂直附加力作用下产生变形时,罐道可随之伸缩,保持其原有的垂直度、平行度不变,确保提升容器的安全运行。当井壁固定接头与滑动接头间的井壁产生相对沉降时,罐道可在滑动接头处滑移,将变形量传递到可伸缩罐道接头,罐道上部接头与罐道下部接头之间采用插接形式,消除了井壁沉降的位移量。这样整个罐道沉降位移量不管发生在上部还是下部,都能在可伸缩罐道接头消除,避免了罐道挤压变形情况发生。从而保证在井壁变形的情况下,罐道轨面和导向的连续性,完成立井井筒内提升容器的安全提升工作。

可伸缩罐道接头,其滑动接头与可伸缩接头中的罐道与罐梁或托架之间设有与压紧螺栓相配合的滑道,压紧螺栓由螺栓与特制的叠簧组成。当立井井壁在垂直附加力作用下产生变形时,井筒装备罐道必须随之变形,可伸缩罐道接头通过在相邻两根罐道与罐梁(或托架)的联结处采用插接方法连接罐道,在保证罐道连续性的前提下,当井壁变形时(拉伸或压缩),均可保持罐道原来的垂直度与平行度,使提升容器运行的安全性得到了保障。可伸缩罐道接头的伸缩量可根据井壁变形的实际要求进行设计,罐道的承载能力可根据井筒装备的承载能力要求进行设计。

它既可用于新建矿井井筒装备的安装,又可用于已有矿井井筒装备的改造,施工方便简单,维护容易,经济效益好。其结构紧凑合理,效果好,具有广泛的实用性、推广性。

对于新建矿井,可以根据预测的井壁变形量和变形部位,设计可缩性井壁结构,在设置可缩井壁结构附近设置安装可伸缩罐道接头,伸缩量根据可缩井壁结构的要求量进行确定。对于已建矿井,应首先分析井壁出现垂直变形的部位,并预测可能的变形量,然后在该预测部位的上下一定距离内安装可伸缩的罐道接头,以适应井壁发生变形时罐道可随之产生变形,确保提升容器的正常安全提升和矿井的稳产高产。对于不同的变形量和不同的承载能力,需要根据各矿井井筒装备的实际情况进行具体设计。

当然治理不能简单在某个位置加装可伸缩罐道接头,需要在详细诊断的基础上,鉴于罐道从井口到井底的压缩变形规律,应分段安装,每隔一定深度安装一道,每道的压缩变形满足消除该段的累积变形即可,必须标本兼治。

四、罐道变形解决实例

2018年7月冀中能源集团大社矿由于在其东风井煤柱区内对94604、92606工作面开采,造成地表最大沉降值为30mm,最大倾斜值0.5mm/m,最大水平变形值为1.5mm/m,影响力为专业Ⅱ级变形范围内,副井筒的井壁受力增加,垂直方向的荷载使井壁产生竖向位移及变形,从而使球扁钢式罐道产生垂直压缩,原有的罐道可缩变形预留间隙消除后,不足以抵挡实际变形量,罐道受压扭曲失稳,造成副井-297m处罐道严重变形,扭曲的像麻花一样,副井立即停止运行,给生产带来重大安全隐患,严重影响矿井的正常运转。

徐州中矿冶金科技有限公司联合中国矿业大学力学与土木工程学院相关资深专家,立即奔赴大社矿副井现场,实地测量调研,开现场会,最终结论:治理不能简单在某个位置加装可缩罐道,鉴于罐道从井口到井底的压缩变形规律,应分段安装,每隔一定深度安装一道,每道的压缩变形满足消除该段的累积变形即可。

由徐州中矿冶金科技有限公司按照方案布置,迅速安排生产任务,加班加点赶制出8套可伸缩罐道接头,到达现场安装,替代变形罐道,确保矿井立即恢复生产,于此同时徐州中矿冶金科技有限公司联合中国矿业大学力学与土木工程学院相关资深专家对整个井筒进行全面诊断,做出权威报告,彻底解决大社矿由于井壁变形造成罐道扭曲的安全隐患问题。