一、背景

1、根据相关规定:提升装置必须按照下列要求装设安全保护 (八)仓位超限保护:箕斗提升的井口料仓仓位超限时,能报警并闭锁开车。

2、井下所有料仓和溜料眼都应当保持一定的存料,不得放空;有涌水的料仓和溜料眼,可以放空,但放空后放料口闸板必须关闭。

3、智能主料流运输系统 采用立井箕斗进行物料提升的矿井,提升系统能够与料仓放料系统实现智能联动控制。

二、现场问题

立井提升系统在井口、井底均设有料仓,通过箕斗提升原料,将主井底料仓内原料提升至地面料仓,两个料仓都是具备缓冲作用,一个是箕斗提升的出发点,一个是箕斗提升的到达点。因此在主立井提升系统过程中料仓的正常运行至关重要。

主井底料仓、井口料仓有任何异常情况,都将直接影响提升系统的正常运行,在矿井实际生产的过程中,主井料仓主要有以下问题:

1、空仓,料仓空仓不符合井下通风要求,对出仓口设备冲击大。

2、满仓,满仓造成箕斗卸载倾洒至井筒内,对井筒装备破坏力大。

3、堵仓,料仓堵住后,提升系统必须立即停车,疏通费时费力。

4、窜仓,水料的威力最大,造成窜仓对人员及设备破坏力巨大。

三、主井煤仓事故案例

1、2020年2月6日9时15分,山东华恒矿业有限公司-650m水平3吨卸载煤仓,发生窜仓事故,当场造成2人被困。具体原因是春节后复工,原煤仓下方给煤机操作工,根据生产要求开启给煤机,由于停产期间,煤仓内形成大量的积水,在给煤机开启后,大量水煤立即窜仓,直接将煤仓下方两个操作人员冲走,停产期间煤仓内大量积水是造成本次窜仓事故的直接原因。

2、2005年9月15日大同煤矿集团白洞矿主井提升机2#箕斗由早班司机提升至卸载位置卸煤,卸煤过程中,箕斗内装有大矸石及杂物将扇形闸门棚住,扇形闸门未能复位,将箕斗卡在卸载点。此时,井架信号工无法发现该情况,发开车信号,司机正常开车,遂发生松绳,逐渐松绳盘绕在箕斗上方,在钢丝绳重力作用下棚住的矸石及杂物等塌落,扇形闸门复位,箕斗在井筒内瞬间跌落,在加速度作用下导致钢丝绳断裂,最终箕斗坠落至井底,在坠落过程中对井筒装备、井筒、主井底都造成了重大创伤。

四、料仓放料智能联动措施

1、在主井底原料仓上部运行输送机进行智能监控,通过图像识别系统,替代人工,实时监测水料、杂物、大块矸石、长条型钢、木料等的出现。加强监测与管控,对原料入仓前进行准确地判断与梳理预防堵仓蓬仓的现象。

2、在井口原料仓顶部安装雷达满仓保护装置,防止在满仓的情况下,箕斗继续卸载原料。

3、在上井口料仓下方给料机安装称重装置,精确计量出仓原料的重量,主井底定重给料机装载的原料量得到精确计算,利用PID调节功能,对原料装载量、卸载量,上仓原料输出量进行料流平衡控制,从而确保上井口料仓及主井底原料仓不空仓、不满仓。

4、雷达满仓保护装置实时监测井底料仓的容量,当仓位超限时立即发出信号报警,要求上仓皮带输送机闭锁停止运行,实现提升系统与料仓放料智能联动。

五、重大意义

1、提升安全,窜仓和满仓都对提升安全和设备运行造成重大隐患,中矿冶金公司研发是料仓放料智能联动控制装置,能够提升安全系数。

2、提升效率,堵仓的时候,必须人员介入,对料仓进行疏通,费事费力,料仓放料智能联动控制装置可以有效地避免堵仓,提高主井的提升效率,事故率低,缩短检修时间。

3、智能化建设,持续加快推进矿山智能化建设是是矿山企业自身发展的内在需求,是实现矿山本质安全的必由之路。料仓放料智能联动控制装置有力地促进矿井提升系统智能化。

4、无人值守,主井提升与副井不同之处,主井提升允许无人值守,提高产量,智能化无人,无人则安,料仓放料智能联动控制装置作为矿井提升系统的子项,有力地保障了主井提升无人化。

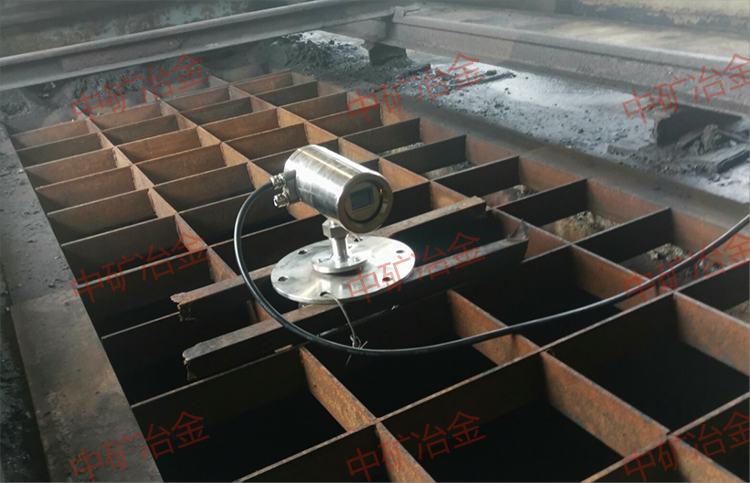

六、现场照片

1、根据相关规定:提升装置必须按照下列要求装设安全保护 (八)仓位超限保护:箕斗提升的井口料仓仓位超限时,能报警并闭锁开车。

2、井下所有料仓和溜料眼都应当保持一定的存料,不得放空;有涌水的料仓和溜料眼,可以放空,但放空后放料口闸板必须关闭。

3、智能主料流运输系统 采用立井箕斗进行物料提升的矿井,提升系统能够与料仓放料系统实现智能联动控制。

二、现场问题

立井提升系统在井口、井底均设有料仓,通过箕斗提升原料,将主井底料仓内原料提升至地面料仓,两个料仓都是具备缓冲作用,一个是箕斗提升的出发点,一个是箕斗提升的到达点。因此在主立井提升系统过程中料仓的正常运行至关重要。

主井底料仓、井口料仓有任何异常情况,都将直接影响提升系统的正常运行,在矿井实际生产的过程中,主井料仓主要有以下问题:

1、空仓,料仓空仓不符合井下通风要求,对出仓口设备冲击大。

2、满仓,满仓造成箕斗卸载倾洒至井筒内,对井筒装备破坏力大。

3、堵仓,料仓堵住后,提升系统必须立即停车,疏通费时费力。

4、窜仓,水料的威力最大,造成窜仓对人员及设备破坏力巨大。

三、主井煤仓事故案例

1、2020年2月6日9时15分,山东华恒矿业有限公司-650m水平3吨卸载煤仓,发生窜仓事故,当场造成2人被困。具体原因是春节后复工,原煤仓下方给煤机操作工,根据生产要求开启给煤机,由于停产期间,煤仓内形成大量的积水,在给煤机开启后,大量水煤立即窜仓,直接将煤仓下方两个操作人员冲走,停产期间煤仓内大量积水是造成本次窜仓事故的直接原因。

2、2005年9月15日大同煤矿集团白洞矿主井提升机2#箕斗由早班司机提升至卸载位置卸煤,卸煤过程中,箕斗内装有大矸石及杂物将扇形闸门棚住,扇形闸门未能复位,将箕斗卡在卸载点。此时,井架信号工无法发现该情况,发开车信号,司机正常开车,遂发生松绳,逐渐松绳盘绕在箕斗上方,在钢丝绳重力作用下棚住的矸石及杂物等塌落,扇形闸门复位,箕斗在井筒内瞬间跌落,在加速度作用下导致钢丝绳断裂,最终箕斗坠落至井底,在坠落过程中对井筒装备、井筒、主井底都造成了重大创伤。

四、料仓放料智能联动措施

1、在主井底原料仓上部运行输送机进行智能监控,通过图像识别系统,替代人工,实时监测水料、杂物、大块矸石、长条型钢、木料等的出现。加强监测与管控,对原料入仓前进行准确地判断与梳理预防堵仓蓬仓的现象。

2、在井口原料仓顶部安装雷达满仓保护装置,防止在满仓的情况下,箕斗继续卸载原料。

3、在上井口料仓下方给料机安装称重装置,精确计量出仓原料的重量,主井底定重给料机装载的原料量得到精确计算,利用PID调节功能,对原料装载量、卸载量,上仓原料输出量进行料流平衡控制,从而确保上井口料仓及主井底原料仓不空仓、不满仓。

4、雷达满仓保护装置实时监测井底料仓的容量,当仓位超限时立即发出信号报警,要求上仓皮带输送机闭锁停止运行,实现提升系统与料仓放料智能联动。

五、重大意义

1、提升安全,窜仓和满仓都对提升安全和设备运行造成重大隐患,中矿冶金公司研发是料仓放料智能联动控制装置,能够提升安全系数。

2、提升效率,堵仓的时候,必须人员介入,对料仓进行疏通,费事费力,料仓放料智能联动控制装置可以有效地避免堵仓,提高主井的提升效率,事故率低,缩短检修时间。

3、智能化建设,持续加快推进矿山智能化建设是是矿山企业自身发展的内在需求,是实现矿山本质安全的必由之路。料仓放料智能联动控制装置有力地促进矿井提升系统智能化。

4、无人值守,主井提升与副井不同之处,主井提升允许无人值守,提高产量,智能化无人,无人则安,料仓放料智能联动控制装置作为矿井提升系统的子项,有力地保障了主井提升无人化。

六、现场照片